一、基材

基材是FPC柔性电路板的主要结构支撑部分,通常采用聚酰亚胺(PI)或者聚酯(PET)薄膜。

聚酰亚胺具有优异的耐高温性能和化学稳定性,适用于高要求的电子产品应用;而聚酯材料则具有较低的成本和较好的柔性性能,适用于一般的消费电子应用。

聚酰亚胺薄膜具有优异的化学稳定性和机械性能,是一种耐高温、高强度、高绝缘性的材料,在FPC中,聚酰亚胺薄膜主要用于制作电路线路和覆盖膜。

聚酰亚胺薄膜的厚度通常在12.5-50μm之间,不同颜色的聚酰亚胺薄膜在性能上略有差异,例如黄色聚酰亚胺薄膜在耐高温性能方面略有优势。

聚酯薄膜是一种高分子材料,具有优良的透明性、绝缘性和机械强度。

在FPC中,聚酯薄膜主要用于制作电路线路和覆盖膜。聚酯薄膜的厚度通常在5-25μm之间,不同颜色的聚酯薄膜在性能上略有差异,例如白色聚酯薄膜在绝缘性能方面略有优势。

二、导电层

导电层是FPC柔性电路板的核心部分,通常采用压延铜箔或电解铜箔制作,铜箔是一种金属材料,具有良好的导电性能和延展性能。

因此,铜箔的厚度和导电性能对FPC柔性电路板的品质和性能有很大影响。

在FPC中,铜箔的厚度通常在17-70μm之间,不同厚度的铜箔在导电性能和加工性能上略有差异。并且,铜箔的表面处理和洁净度对FPC的质量也有很大影响。

在生产过程中,铜箔经过一系列的工艺处理后,会变成工程师设计所需的电路图案。

三、覆盖膜

覆盖膜用于保护FPC柔性电路板的导电层,防止其受到外界环境的侵蚀和损害,这种膜由有机化学塑料薄膜与黏合剂组成。

常用的覆盖膜材料有聚酯树脂、聚氨酯等。

聚酯树脂是一种高分子材料,具有良好的透明性、绝缘性和机械强度,能为FPC柔性电路板提供良好的绝缘性能。聚酯树脂覆盖膜的厚度通常在12.5-50μm之间,不同颜色的聚酯树脂覆盖膜在性能上略有差异。

聚氨酯是一种高分子材料,具有良好的耐磨性、弹性和防水性能,能为FPC柔性电路板提供良好的防水性能和耐磨性能。聚氨酯覆盖膜的厚度通常在10-30μm之间,不同颜色的聚氨酯覆盖膜在性能上略有差异。

四、补强材料

补强材料用于增加FPC柔性电路板的强度和稳定性,通常采用玻璃纤维布、聚酰亚胺薄膜等等。

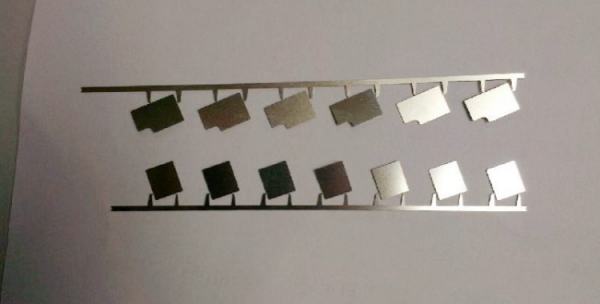

补强材料一般有以下几种:PI补强、PED补强、FR4补强、钢片补强、玻璃纤维布补强等等。补强的厚度根据客户需求而定,可以通过控制PI和胶的厚度来调节。

303不锈钢是一种含有硫和硒的易切削不锈耐磨酸钢,主要用于要求易切削和表面光洁度高的场景。

在FPC制作中,钢片补强主要用于增加柔性电路板的强度和稳定性,钢片补强还可以通过蚀刻工艺形成所需的电路图案。

需要注意的是,使用钢片补强材料时需要考虑到其加工性能和成本等因素。

玻璃纤维布是一种无机非金属材料,具有优异的机械强度和绝缘性能。

FPC的玻璃纤维布补强材料是以玻璃纤维机织物为星空材料,以合成树脂作基体材料,经复合工艺而制成的。还兼具耐高温、耐化学腐蚀、耐磨、抗张强度高等特点,其厚度通常在0.05-0.2mm之间,能有效增加电路板的强度和稳定性,不同颜色的玻璃纤维布在性能上略有差异。

需要注意的是,使用玻璃纤维布补强材料时需要考虑到其对环境的影响,例如在高温下可能会释放有害气体。因此,在选择和使用玻璃纤维布补强材料时需要考虑到环保和安全等因素。

五、其它辅助材料

除了以上主要材料外,FPC柔性电路板制造过程中还需要使用到一些辅助材料,如清洗液、显影液、蚀刻液等。这些辅助材料在制造过程中起到清洗、显影、蚀刻等作用,对FPC的质量和性能也有重要影响。

FPC柔性电路板返修需要注意以下事项:

不要损坏焊盘:在返修过程中,要避免使用不当的工具或方法损坏焊盘,否则会影响焊接质量和可靠性。

元件表面、PCB表面一定要保持平整:在返修过程中,要注意保持元件表面和PCB表面的平整,避免出现弯曲、翘曲或变形等现象,否则会影响焊接质量和可靠性。

保证元件的可使用性:返修时需要确保元件的性能和质量没有受到影响,避免使用已经损坏或老化的元件。如果是双面焊接元器件,则一个元件需要加热两次;如果出厂前返修1次,需要再加热两次;如果出厂后返修1次,又需要再加热两次。照此推算,一个元器件要能承受6次高温焊接才算是合格品。对于高可靠性的产品,也许经过1次返修的元件就不能再使用了,否则会发生可靠性问题。

应该尽可能地模拟生产中的工艺参数:在返修过程中,应该尽可能地模拟生产中的工艺参数,包括温度、时间、压力等,以保证焊接质量和可靠性。

返修时按照正确的焊接曲线执行操作:在返修过程中,应该按照正确的焊接曲线执行操作,避免出现过热、过冷或不均匀等现象,以保证焊接质量和可靠性。

注意潜在的静电放电危害的次数:在返修过程中,要注意静电放电的危害,操作时使用防静电手套、防静电垫、防静电手环等,还可以将敏感元件隔离起来,总之,尽可能减少静电放电的次数,避免对元件和电路板造成损坏。

不同的产品对FPC柔性电路板的返修要求和注意事项也不同,需要根据具体情况选择合适的返修方法和工艺。

在进行返修处理时,还需要考虑返修成本、生产周期和对环境的影响等因素。

在塑料机械加工中,经常会遇到各种各样的塑料加工故障,这些故障在塑料机械行业中用什么样的专业术语表达更为精确,下面我们就来逐一分析一下塑料加工故障的专业术语。

1、欠注:在塑料加工中,由于型腔填充不满,导致塑件外形残缺不完整的现象。

2、溢料飞边:塑料加工模塑过程中,溢入模具合模面缝隙间并留存在塑件上的剩余料。

3、熔接痕:塑件表面的一种线状痕迹,是由注射或挤出中若干股流料在漠具中分流汇合,熔料在界面处未完全熔合,彼此不能熔接为一体,造成熔合印迹,影响塑件的外观质量及力学性能。

4、波流痕:由于熔料在模具型腔中的不适当流动,导致塑件表而产生年轮状、螺旋状或云雾状的波形凹凸不平的缺陷。

5、表面混浊:指塑件表面产生有空隙的裂缝及由此形成的破损。由于长时间或反复施加低于塑料力学性能的应力而引起塑件外部或内部产生裂纹的现象称为应力开裂;由于塑件在特定温度下经受一定时间的恒定负荷作用而突然完一全破裂的现象称为应力破裂;某些热塑性期件过度暴露在较高温度下发生的裂纹及破裂称为热应力开裂。

6、压裂:指透过表面覆盖的树脂层可以看见层压塑料较外面的一层或几层星空材料中所具有的明显裂纹。

7、皱裂:层压塑料表面产生破裂和明显分开的一种缺陷。

8、皱折:塑料加工过程中,塑件表面一层或多层出现折痕或皱纹的外观缺陷。

9、龟裂及白化:塑件表面产生的比较明显的微细裂纹称为龟裂,与龟裂相似的霜状微细裂纹称为白化,龟裂和白化都是没有裂隙的微细裂纹。当塑件暴露在某种化学品环境或处于应力条件下时,就会产生环境应力龟裂。

10、银丝纹:塑件表面沿料流方向产生的针状银白色如霜一般的细纹。

11、条纹:塑件表面或内部存在的线状条纹缺陷。

12、斑纹:由于色料分散或混合不良以及其他原因造成塑件表面产生云母片状的暗斑缺陷。

13、桔皮纹:塑件表面产生的如桔皮般凹凸不平的外观缺陷。

14、泡孔条纹:指在泡沫塑料中,与其固有泡孔结构区别很大的泡孔层。

15、黑点:在塑料加工成型过程中,熔料在高温高压条件下过热分解,导致塑件表面产生黑色的碳化点。

16、白点或亮点:在透明或半透明塑料薄膜、片材或塑件内存在未充分塑化的颗粒,用光透射时即可见到白色的粒点,这种粒点称为“鱼眼”。如果材料是不透明或有色时,这种粒点称为白点或亮点。

17、麻点:塑件表面出现的规则或不规则的小陷坑,通常其深度与宽度大致相同。

18、填料斑:塑件中由于木粉或石棉等填料的存在所造成的明显斑痕。

19、暗斑:显现在以织物为基材的层压板结构中的暗色污点。

20、烧焦及糊斑:塑料加工过程中,高温高压成型条件下,熔料由于过热分解而碳化,碳化的焦料掺混在熔料中,在塑件表面及内部形成斑痕的缺陷。

21、气泡:在塑料加工充模过程中,如果熔料内残留大量气体,或模腔中的空气未完全排净,使得塑件成型后内部形成体积较小或成串孔隙的缺陷。

22、真空泡或暗泡:塑件在塑料加工冷却固化时,由于内外的冷却速度不同,有时外层表面已冷却固化,但内部仍处于热熔状态,一旦中心部位冷却收缩时,塑件内部就会产生真空孔洞,这类孔洞一般称为真空泡或暗泡,亦称缩孔。

23、针孔:塑料片材或薄膜中存在的针眼大小的透孔缺陷。

24、瘪泡:泡沫塑料在制造过程中由于泡孔结构受到破坏所造成的局部密度增大的缺陷。

25、凹陷及缩瘪:塑件在塑料加工冷却过程中,由于表层先冷却固化,内部或壁厚的部位后冷却固化,使得体积收缩时,内外的收缩速度不一致,塑件表层受到内部的拉伸形成凹陷,产生浅坑或陷窝。